INEE Industry Sp. z o.o. we współpracy z firmą GB Projekt zrealizowała projekt robotyzacji stacji nitującej. Obsługa stanowiska początkowo wymagała ręcznego zakładania poszczególnych detali w obszarze roboczym nitownicy. Dedykowany układ sterowania pozwolił w trybie automatycznym ograniczyć udział operatora do uzupełniania podajników wibracyjnych na detale i nity (pojemność odpowiednio 250 sztuk i 4 kg).

„Bin Picking”

W praktyce przemysłowej podniesienie przedmiotu przez robota zwykle wymaga uprzedniego ułożenia go w odpowiedniej pozycji, często z dokładnością poniżej jednego milimetra. „Bin Picking” to technologia pozwalająca na: rozpoznawanie, podnoszenie, odkładanie LOSOWO ułożonych i zorientowanych przedmiotów, w tym także obiektów o zróżnicowanym wyglądzie (na przykład owoce, lekarstwa) lub należących do różnych referencji (takich jak kształtowniki). Jest to możliwe dzięki wykorzystaniu systemu wizyjnego 3D do przeanalizowania ułożenia przedmiotów (rys. 1). Na podstawie uzyskanych danych system sterowania ustala optymalną ścieżkę pobrania obiektu przez robota, a po pobraniu – ścieżkę odłożenia. W ten sposób nie jest konieczne wykorzystanie skomplikowanych układów ustawiających – przedmioty mogą być przypadkowo rozsypane w polu widzenia kamer lub ułożone w pojemniku.

Wizyjna kontrola jakości

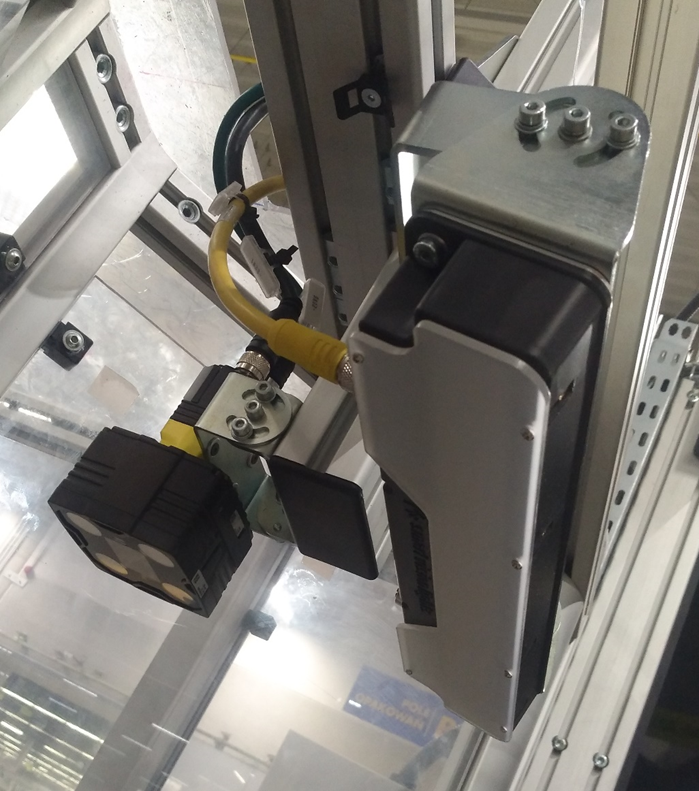

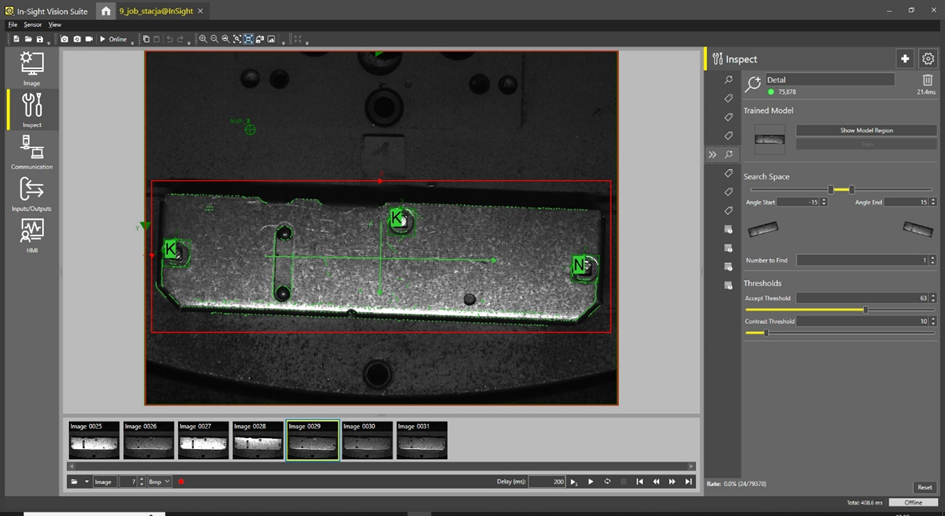

Precyzyjne łączenie elementów wsadowych przez maszyny automatyczne wymaga odpowiedniego ustawienia tych elementów przed wprowadzeniem ich do maszyny. Pomocne mogą tu być programowalne kamery Cognex (rys. 2) wykorzystujące sztuczną inteligencję. Podczas programowania takiego urządzenia na wprowadzonym zdjęciu oznaczany jest obiekt pełniący rolę układu współrzędnych, a następnie poprawnie oraz niepoprawnie ułożone elementy (rys. 3). Później przeprowadza się proces „uczenia” – do kamery wprowadzana jest pewna liczba zdjęć przedstawiających poprawne i niepoprawne złożenia, dzięki czemu algorytm, porównując je do siebie, jest wstanie uzyskać zdolność rozróżniania ich. Kamery firmy Cognex posiadają ponadto możliwość gromadzenia zdjęć na serwerze FTP, co bardzo ułatwia ewentualne przystosowywanie systemu wizyjnego do obsługi detali o zmienionej referencji, jak również usuwanie błędów programowych.

Układ załadunkowy

Detale wprowadzone do podajnika wibracyjnego wędrują na przenośnik taśmowy, z którego następnie pobiera je 6-osiowy robot LR Mate (rys. 4) w oparciu o system kamer „Bin Picking” oraz 2D. Po ich pobraniu robot odkłada detale na stół obrotowy (wykonany w oparciu o serwo i przekładnie planetarną). W tym czasie układ przenośników wibracyjnych układa nity w odpowiedniej orientacji i przenosi je na separator. Umieszczone w separatorze nity są transportowane na stół nitownicy przez robota SCARA (rys. 5), który następnie układa na nich detal. Przed wprowadzeniem detalu i nitów do nitownicy następuje sprawdzenie jakości za pomocą kamery Cognex. Przejrzystą kontrolę nad całym procesem umożliwia panel dotykowy Siemens SIMATIC (rys. 6).

Podsumowanie

Tak przygotowany system załadunku stacji nitującej, poza korzyściami wynikającymi z odciążenia obsługi pozwala również na ograniczenie cyklu obróbki do około 8 sekund na detal. Zapewniona jest także możliwość zmiany referencji wprowadzanych detali. Podobna aplikacja może znaleźć zastosowanie m.in. w przemyśle maszynowym, metalurgicznym, precyzyjnym, automotive, farmaceutycznym oraz spożywczym.

- dokumentacja elektryczna - ePlan P8,

- prefabrykacja szafy sterowniczej,

- sterownik PLC firmy Siemens serii S7-300,

- sterownik safety PILZ PNOZ MULTI m2p ETH,

- główne komponenty bezpieczeństwa: kurtyny, krzywka dedykowana do kontroli pras, pulpity dwuręczne,

- wykonanie dedykowanego oprogramowania,

- uruchomienie systemu oraz testy walidacyjne.

- wykonanie sterowania w oparciu o sterownik SIEMENS S7-1500 SAFETY z wykorzystaniem funkcji „Safety PRESS” certyfikowanych przez TUV,

- dostosowanie wyposażenia sterującego i algorytmu do konkretnego typu prasy w zależności od jej wyposażenia.